Herramientas del Proceso de Planificación de la Calidad

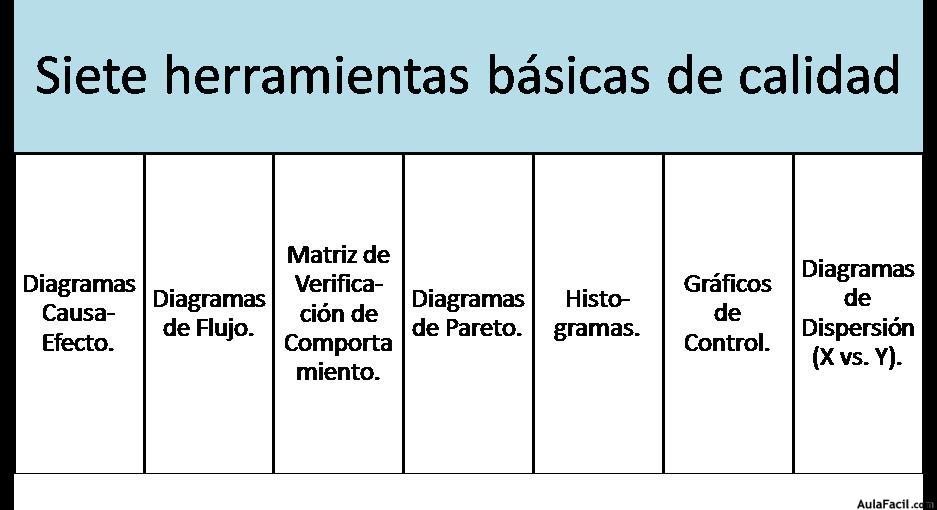

En este punto veremos las siete herramientas básicas de calidad, que han sido agrupadas de esta forma considerando la experiencia y consenso de quienes han contribuido a la realización de la Guía del PMBOK®. Estas herramientas contribuyen a todos los procesos de calidad, considerando que dan información para la toma de decisiones, ya sea al encontrar una causa-raíz, al diagramar un proceso y entender mejor cómo funciona, al encontrar una secuenciación de eventos que no necesariamente sea la apropiada en un proceso o proyecto, al encontrar la relación entre eventos, causas y efectos, al entender el comportamiento de un proceso a través del tiempo, etc. Todo esto contribuye a entender cómo funciona un proceso y cómo debería funcionar, a raíz de ellos se pueden tomar las acciones necesarias para que dicho proceso regrese al camino que se supone debería seguir para lograr su objetivo inicial, o para tomar un nuevo rumbo que cumpla en mejor forma el objetivo actualizado para el cual se desarrolló el proceso o proyecto.

El diagrama de Ishikawa o esqueleto de pez, es una de las herramientas más típicas dentro de los diagramas causa-efecto. El efecto final se coloca hasta la derecha del diagrama, se traza una línea recta conductora donde convergen todas las causas y sub causas para llevar a dicho efecto final. Se seleccionan varias causas primarias o temáticas de las cuales en forma de espinas de pescado se indican causad que impactan dichas temáticas, y así de cada causa se van poniendo sub-causas, lo que puede llevar a tener varias ramas con varias subdivisiones según sea la profundidad del análisis.

Los gráficos de control nos indican los cambios sobre un parámetro respecto de un valor medio estimado a través del tiempo. Para determinar si dichos valores pueden significar una desviación considerable y digna de una acción de respuesta, es necesario que sobrepasen sea un límite inferior o superior de control (usualmente establecido a una distancia equivalente a 3 sigma relativa al valor de la media del parámetro medio) o si sobrepasa (especialmente en este caso) un valor límite superior o inferior de una especificación (usualmente dada por una norma) máximo para dicho parámetro. Otras tendencias que indicarían una afectación sobre el valor del parámetro medido y que implicarían una acción de control serían: 7 puntos seguidos en forma ascendente o descendente aún y cuando no pasen los límites de control, 7 puntos seguidos por debajo o por encima (todos) del valor establecido de la media del parámetro.

Los diagramas de flujo son representaciones gráficas de actividades o grupos de actividades dentro de un proceso y/o proyecto. De esta forma podemos entender cuál es el procedimiento llevado a cabo para que un insumo se convierta en algún tipo de producto/bien/servicio terminado. Se puede aplicar desde a un proceso para un bien manufacturado, hasta el diseño de un servicio de consultoría, a un proceso de compras, etc. Usualmente las empresas tienen sus procesos mapeados con diagramas de flujo a modo que su personal entienda las actividades que deben realizarse, el orden en el que se deben realizar, de quién es la responsabilidad de realizarlo y a quién se le debe reportar, así mismo el entregable final debe estar adecuadamente definido.

Los histogramas son representaciones gráficas de eventos recurrentes a través de un período, y usualmente indican la recurrencia o periodicidad de dichos eventos. Por ejemplo, cuántos autos se han ensamblado por mes en una factoría, cuántos servicios de qué tipo se han dado por parte de un departamento de consultoría, etc. Pero también se usan para indicar los defectos de fabricación en una familia de productos, o los defectos de un producto en cada una de las líneas de fabricación del mismo, o la cantidad de defectos al cambiar el método de fabricación de un producto. Nos puede indicar cuáles son los eventos más frecuentes en una situación determinada, y con eso se puede tomar una decisión sobre los parámetros que afectan dicho evento.

El diagrama de Pareto se puede decir que es un histograma ordenado y sumado. Por un lado, se ponen, por ejemplo, los casos defectuosos de algún tipo de producto (sus causas) en orden de mayor a menor, y en otro de los ejes se van sumando (en forma de curva) como porcentajes. Por decir algo la causa mayor tendría un 30% del total de casos, la siguiente 20%, ya entonces la curva va en 50%, y así sucesivamente hasta llegar al 100%. Esto nos da la pauta de cuáles son las causas que más impactan un proceso, en general el 20% de las causas provocan el 80% de los impactos (regla de Pareto). Si bien no se cumple cabalmente, la realidad muestra que es muy cercano, de 10 causas de defecto, las tres primeras cubrirían casi un 75%, de ahí que los recursos en su mayoría se irían avocados a resolver estas tres situaciones. Respecto a las remanentes, habría que hacer un análisis costo-beneficio para determinar en cuáles es adecuado invertir recursos dado el impacto que tendrían en el proceso/proyecto global respecto de los recursos invertidos y remanentes.

La matriz de verificación de comportamiento recopila información cruzada de eventos de varios tipos respecto de sus ocurrencias en períodos de tiempo, o en locaciones geográficas diferentes en un momento determinado. Da información sobre secuencias de situaciones que pueden no ser regulares sino con una tendencia específica, en algunos casos sirve para recopilar información de gráficos de control a largo plazo.

Los diagramas de dispersión, involucran el cambio del valor de una variable dependiente con respecto a una independiente. En el caso indicado, se ve la dependencia del tiempo de traslado en función de la hora de salida del hogar, ya que ésta está directamente relacionada con la cantidad de tránsito en el camino (a cierta hora hay mayor afluencia de coches en un mismo lugar), por lo que eso determinará el tiempo de recorrido (más autos, más tráfico, menos velocidad, por tanto más tiempo de traslado).